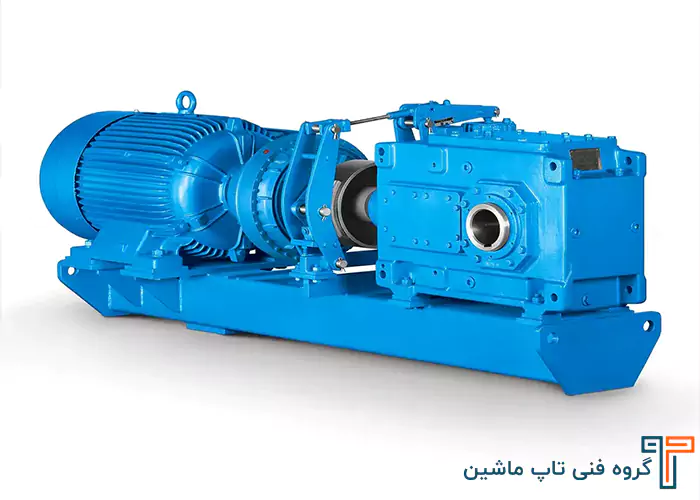

استفاده از انواع گیربکس نوار نقاله در صنایع مختلف به یک نیاز اساسی تبدیل شده است. یکی از اجزای کلیدی در طراحی نوار نقالهها، موتور گیربکس آنها است که تأثیر بسیاری بر عملکرد، کارایی و طول عمر سیستم دارد. موتور گیربکس نوار نقاله، به عنوان نیروی محرکه این سیستمها، مسئول حرکت و انتقال مواد به مکانهای مختلف است. درک ویژگیهای این موتور گیربکسها و نحوه عملکرد آنها میتواند به انتخاب صحیح سیستم و بهینهسازی فرآیندهای تولید کمک کند. موتور گیربکس نوار نقاله، عامل اصلی حرکت در انواع سیستمهای نوار نقاله از جمله نوار نقاله آکاردئونی است که به بهرهوری بهتر در خطوط تولید کمک میکند.

موتور گیربکس نوار نقاله: بخش کلیدی سیستم انتقال

انواع گیربکس نوار نقاله یکی از اجزای اساسی در سیستمهای انتقال مواد است که نقش مهمی در تضمین عملکرد بهینه و پایدار سیستم ایفا میکند. این بخش، ترکیبی از یک موتور الکتریکی و یک گیربکس است که با تبدیل انرژی الکتریکی به انرژی مکانیکی، حرکت نوار نقاله را فراهم میکند. موتور گیربکس بهطور مستقیم بر سرعت، قدرت و قابلیت انتقال مواد در مسیر نوار نقاله تأثیر میگذارد، بنابراین انتخاب یک موتور گیربکس مناسب میتواند عملکرد سیستم را به طرز چشمگیری بهبود بخشد.

یکی از ویژگیهای کلیدی موتور گیربکس نوار نقاله، تنظیم توان آن برای کاربردهای مختلف است. موتور گیربکس با توجه به نوع بار و سرعت مورد نیاز در صنعتهای مختلف مانند خودروسازی، مواد غذایی، بستهبندی و داروسازی میتواند تغییرات قابلتوجهی در عملکرد سیستم ایجاد کند. علاوه بر این، این ترکیب بهعنوان یک عامل کلیدی در کاهش هزینههای نگهداری و مصرف انرژی شناخته میشود.

در نتیجه، بهمنظور دستیابی به عملکرد مطلوب و کاهش خرابیهای سیستم، ضروری است که موتور گیربکس نوار نقاله بهدرستی انتخاب و نگهداری شود. انتخاب صحیح موتور گیربکس نهتنها بر سرعت و دقت انتقال تأثیر میگذارد، بلکه عمر مفید سیستم را نیز افزایش میدهد و به بهرهوری کلی در محیطهای صنعتی کمک میکند.

نقش گیربکس در عملکرد بهینه نوار نقالهها

گیربکسها در نوار نقالهها نقش حیاتی در عملکرد بهینه سیستم دارند. این قطعات مکانیکی با تبدیل سرعت موتور به گشتاور مورد نیاز برای حرکت نوار نقاله، امکان انتقال مواد با دقت و سرعت مناسب را فراهم میکنند. از آنجا که نوار نقالهها در بسیاری از صنایع بهعنوان یک سیستم انتقال مواد استفاده میشوند، عملکرد دقیق و مستمر آنها بهطور مستقیم وابسته به کارایی گیربکس است.

گیربکس نوار نقاله با تنظیم سرعت و گشتاور، توانایی کنترل فشار و بارهای مختلف بر روی نوار نقاله را دارد. این امر به ویژه در سیستمهای با بار زیاد یا حرکت در مسیرهای شیبدار اهمیت پیدا میکند. برای مثال، در صنعت معدن یا حمل مواد سنگین، گیربکس مناسب باعث میشود که نوار نقاله بهطور مؤثر و با کمترین آسیب به اجزای سیستم، بارها را منتقل کند.

یکی دیگر از ویژگیهای کلیدی انواع گیربکس نوار نقالها، تأثیر آنها در کاهش مصرف انرژی است. با تنظیم دقیق سرعت و گشتاور، گیربکسها میتوانند نیروی مورد نیاز را بهصورت بهینه به نوار نقاله منتقل کنند و در نتیجه مصرف انرژی کاهش یابد. این ویژگی علاوه بر افزایش کارایی، به کاهش هزینهها و حفظ محیط زیست کمک میکند.

انتخاب گیربکس مناسب برای نوار نقاله نهتنها عملکرد بهینه سیستم را تضمین میکند، بلکه طول عمر آن را نیز افزایش داده و نیاز به تعمیرات و نگهداری را به حداقل میرساند. این عامل باعث میشود که در صنایع مختلف، از جمله خودروسازی، بستهبندی، و مواد غذایی، گیربکسها جزء اجزای ضروری در سیستمهای نوار نقاله محسوب شوند.

بیشتر بخوانید : معرفی اتصالات نوار نقاله و کاربردهای آنها

انواع موتور گیربکسها و انتخاب مناسبترین نوع

موتور گیربکس نوار نقاله بخش مهمی از سیستمهای انتقال قدرت در صنایع مختلف هستند و نقش حیاتی در عملکرد بهینه نوار نقالهها و دستگاههای مشابه ایفا میکنند. انتخاب مناسبترین نوع موتور گیربکس برای کاربرد خاص میتواند به بهبود کارایی، کاهش هزینههای نگهداری و بهینهسازی عملکرد سیستم کمک کند. در اینجا به معرفی انواع موتور گیربکسها و نکات کلیدی برای انتخاب نوع مناسب پرداختهایم.

- موتور گیربکس گیربکس هلیکال (Helical Gearbox) این نوع گیربکسها دارای چرخدندههای با دندانههای مایل هستند که موجب انتقال قدرت با کمترین صدای اضافی و ارتعاش میشود. گیربکسهای هلیکال برای کارهایی که نیاز به حرکت صاف و بدون وقفه دارند، مناسب هستند و در صنایع مختلف از جمله مواد غذایی، بستهبندی و خودروسازی کاربرد دارند.

- موتور گیربکس دندانه مستقیم (Spur Gearbox) گیربکسهای دندانه مستقیم سادهترین نوع گیربکسها هستند که دندانههای آنها مستقیم و موازی با محور شفت قرار دارند. این نوع گیربکسها معمولاً در کاربردهایی با سرعتهای بالاتر و بارهای کم تا متوسط استفاده میشوند. به دلیل سادگی ساختار، این گیربکسها از نظر هزینه بهصرفهتر هستند.

- موتور گیربکس نوار نقاله مخروطی (Bevel Gearbox) گیربکسهای مخروطی برای انتقال قدرت در زاویههای مختلف، معمولاً 90 درجه، استفاده میشوند. این نوع گیربکسها به دلیل توانایی در تغییر جهت حرکت، برای برنامههایی که نیاز به تغییر زاویه دارند، بسیار مناسب هستند. بهویژه در کاربردهای صنعتی که نیاز به زاویهسازی یا جهتدهی متفاوت دارند، استفاده از گیربکسهای مخروطی رایج است.

کاربرد موتور گیربکس نوار نقاله در صنایع مختلف

موتور گیربکس نوار نقاله در صنایع گوناگون نقش کلیدی ایفا میکند و بسته به نوع فعالیت، ویژگیها و مشخصات آن متفاوت انتخاب میشود. در صنایع غذایی و داروسازی، استفاده از موتور گیربکسهای کمصدا و بهداشتی اهمیت بالایی دارد تا علاوه بر رعایت استانداردهای ایمنی، فرآیند تولید بدون آلودگی صوتی انجام شود. در صنعت معدن و حمل مواد سنگین، نیاز به گیربکسهای با گشتاور بالا و مقاومت مکانیکی بیشتر وجود دارد تا انتقال بارهای سنگین با کمترین استهلاک انجام گیرد.

همچنین در صنایع بستهبندی و خودروسازی، موتور گیربکسهایی با دقت بالا و سرعت یکنواخت مورد استفاده قرار میگیرند تا فرآیند تولید روان و بدون وقفه باشد. به همین دلیل انتخاب موتور گیربکس متناسب با نیاز هر صنعت، میتواند بهرهوری و طول عمر سیستم نوار نقاله را به طور چشمگیری افزایش دهد.

ویژگیهای مهم موتور گیربکس نوار نقاله برای کاربردهای مختلف

یکی از ویژگیهای مهم موتور گیربکس نوار نقاله، گشتاور و قدرتی است که میتواند انتقال دهد. در صنایع مختلف، بسته به نوع محصول، گشتاور بالا و قدرت انتقالی مناسب برای حرکت نوار نقاله مورد نیاز است. برای کاربردهایی که نیاز به حرکتهای سنگین دارند، مانند حمل و نقل مواد حجیم یا سنگین، موتور گیربکس با گشتاور بالا و قدرت انتقالی بیشتر انتخاب بهتری خواهد بود.

یکی از ویژگیهای ضروری موتور گیربکس در نوار نقالهها، کارکرد بیصدا و بدون ارتعاش است. در صنایعی مانند مواد غذایی یا داروسازی که نیاز به رعایت استانداردهای بهداشتی و جلوگیری از آلودگی صوتی دارند، موتورهای گیربکس باید قادر به کارکرد نرم و بیصدا باشند. گیربکسهایی که دندانههای هلیکال دارند، معمولاً به دلیل طراحی خاص خود صدای کمتری تولید میکنند و گزینه مناسبی برای اینگونه کاربردها هستند.

موتور گیربکسهای نوار نقاله باید دارای ویژگیهایی باشند که نگهداری کمهزینه و طول عمر بالا را تضمین کنند. بهویژه در خطوط تولید با استفاده مداوم، موتور گیربکسها باید از مقاومت بالایی در برابر سایش و فرسودگی برخوردار باشند. گیربکسهای سیارهای و هلیکال به دلیل ساختار پیچیده و مقاوم، معمولاً گزینههای خوبی برای کاهش نیاز به تعمیرات و نگهداری مکرر هستند.

تأثیر انتخاب موتور گیربکس مناسب بر کاهش مصرف انرژی

انتخاب موتور گیربکس مناسب یکی از عوامل کلیدی در بهینهسازی مصرف انرژی و افزایش بهرهوری سیستمهای نوار نقاله است. در بسیاری از صنایع، مصرف انرژی یکی از مهمترین هزینههای عملیاتی است و به همین دلیل، استفاده از موتور گیربکسهای مناسب میتواند تأثیر چشمگیری در کاهش مصرف انرژی و در نتیجه کاهش هزینهها داشته باشد. اما چگونه موتور گیربکس مناسب میتواند به این هدف کمک کند؟

1. انتخاب موتور با توان مناسب

موتور گیربکسهای با توان بالاتر از حد نیاز، ممکن است انرژی اضافی مصرف کنند و هزینههای عملیاتی را افزایش دهند. انتخاب موتور گیربکس با توان مناسب به فرآیند انتقال قدرت در نوار نقاله کمک میکند که بدون هدررفت انرژی، بتواند وظایف خود را بهطور بهینه انجام دهد. به همین دلیل، انتخاب موتوری با قدرت متناسب با حجم و نوع بار جابجا شده، میتواند تأثیر مستقیم بر کاهش مصرف انرژی داشته باشد.

2. کارایی بالاتر موتورهای گیربکس مدرن

موتورهای گیربکس جدیدتر بهویژه آنهایی که از تکنولوژیهای پیشرفتهتری مانند موتورهای الکتریکی با راندمان بالا بهره میبرند، انرژی را با کارایی بیشتری تبدیل به حرکت میکنند. این موتورها با کاهش تلفات انرژی، نسبت به موتورها و گیربکسهای قدیمیتر مصرف انرژی کمتری دارند. استفاده از این نوع موتورهای گیربکس بهویژه در سیستمهای نوار نقاله طولانی یا با بارهای سنگین، میتواند به کاهش هزینههای انرژی کمک کند.

3. کاهش اصطکاک و بهبود راندمان انتقال

یکی از ویژگیهای مهم موتور گیربکسهای با کیفیت بالا، کاهش اصطکاک در انتقال نیرو است. گیربکسهای طراحی شده با دقت و استفاده از مواد با کیفیت، به طور مؤثری اصطکاک را کاهش میدهند که این امر باعث میشود انرژی کمتری برای حرکت نوار نقاله مصرف شود. گیربکسهایی که با استفاده از دندانههای هلیکال و مواد ضد سایش ساخته میشوند، میتوانند راندمان بالاتری ارائه دهند و مصرف انرژی را بهطور قابل توجهی کاهش دهند.

راهنمای نگهداری و مراقبت از موتور گیربکس نوار نقاله

یکی از مهمترین بخشهای نگهداری موتور گیربکس، اطمینان از روانکاری صحیح و به موقع است. روغنکاری بهطور منظم موجب کاهش اصطکاک در قطعات داخلی گیربکس میشود که این امر به افزایش عمر مفید گیربکس کمک خواهد کرد. مهم است که نوع روغن مناسب و میزان آن طبق دستورالعمل سازنده انتخاب شود و در فواصل زمانی مشخص تعویض گردد.

موتور گیربکسها به دلیل انجام کارهای سنگین، ممکن است دچار افزایش دما شوند. دماهای بالاتر از حد معمول میتواند منجر به آسیب به قطعات داخلی و خرابی موتور شود. بنابراین، لازم است که سیستم خنککننده موتور به طور مداوم تحت نظارت باشد. اطمینان از تهویه مناسب و بررسی مداوم دمای موتور و گیربکس از جمله اقدامات ضروری است.

تسمهها یکی از اجزای مهم در سیستم نوار نقاله هستند که باید به درستی کشیده شوند تا نیروی مورد نظر به طور صحیح منتقل شود. کشش بیش از حد یا کم بودن کشش میتواند منجر به خرابی تسمه و فشار اضافی به موتور و گیربکس شود. تنظیم صحیح کشش تسمهها و بررسی مداوم آنها برای حفظ عملکرد بهینه سیستم بسیار ضروری است.

مشکلات رایج موتور گیربکس نوار نقاله و راهحلهای آنها

افزایش دما یکی از مشکلات رایج موتور گیربکس است که میتواند به خرابیهای جدی در قطعات داخلی منجر شود. این مشکل ممکن است به دلیل بار زیاد، روغنکاری ناکافی، یا عملکرد ضعیف سیستم خنککننده باشد. برای حل این مشکل، باید سیستم خنککننده موتور به طور منظم بررسی شود. همچنین، از روغنکاری مناسب استفاده کرده و اطمینان حاصل کنید که موتور تحت بار مناسب قرار دارد. اگر دما همچنان بالا باشد، ممکن است نیاز به تعویض قطعات فرسوده مانند بلبرینگها و یا استفاده از روغن مناسب با درجه حرارت بالاتر باشد.

لرزشهای غیرعادی میتواند نشاندهنده مشکلاتی در قطعات داخلی گیربکس، مانند دندهها، بلبرینگها یا محور موتور باشد. این لرزشها علاوه بر ایجاد سر و صدا، ممکن است باعث آسیب به سایر قطعات شوند. اولین قدم برای حل این مشکل، بررسی قطعات مختلف موتور گیربکس است. اگر دندهها یا بلبرینگها آسیب دیده باشند، باید آنها را تعویض کرد. همچنین، اطمینان حاصل کنید که تمامی قطعات به درستی سوار شده و تراز باشند. ممکن است نیاز به بررسی و تنظیم مجدد نصب موتور یا شافتها داشته باشید.

نتیجه گیری

انتخاب موتور گیربکس مناسب نه تنها به بهبود عملکرد سیستم نوار نقاله کمک میکند، بلکه با کاهش مصرف انرژی، بهرهوری کلی سیستم را بهبود میبخشد. با انتخاب موتورها و گیربکسهای با کارایی بالا، سازگاری با سیستمهای اتوماسیون، و استفاده از مواد با کیفیت، میتوان به کاهش هزینههای انرژی دست یافت. در نهایت، این انتخابها به سود صنایع خواهد بود، زیرا نه تنها به حفظ منابع انرژی کمک میکنند، بلکه هزینههای عملیاتی را نیز کاهش میدهند.